En la actualidad estamos presenciando un cambio acelerado en el ámbito digital que afecta a todos los sectores y que conduce a procesos productivos y organizativos más conectados e inteligentes.

Una fase fundamental del proceso de transformación y que ha desarrollado interesantes avances es la de mantenimiento. Garantizar el adecuado funcionamiento de los equipos productivos en todo momento se considera acción clave para la eficiencia del proceso productivo y por ello las empresas realizan distintos métodos para llevarlo a cabo. Respecto a este concepto debemos distinguir entre el mantenimiento preventivo y el predictivo.

El término mantenimiento preventivo hace referencia a la conservación y restauración de los activos para garantizar que estos se mantengan en condiciones de funcionamiento óptimas para llevar a cabo las funciones que les son requeridas.

Con el mantenimiento preventivo la organización previene el fallo del equipo y su consecuente inactividad y pérdida de eficiencia al reemplazar sistemáticamente los componentes deteriorados y / o identificar y corregir los problemas antes de que ocasionen una incidencia. Debemos ser conscientes que por falta de información rigurosa sobre el estado de los activos y por actuar solo de forma mecánica o rutinaria, se lleva a cabo la sustitución de componentes que aún presentan condiciones satisfactorias.

Por ello la mejor estrategia para las organizaciones es implementar el mantenimiento predictivo. Este incluye el mantenimiento preventivo en su proceso, pero de un modo que minimiza los costes realizando el mantenimiento sólo cuando es necesario.

En los últimos años ha incrementado el número de máquinas inteligentes y estas traen consigo la opción de efectuar mantenimiento predictivo. Con la sensorización de los equipos industriales se recogen datos de forma constante acerca de los activos y se puede analizar su estado y realizar comparaciones con datos históricos observando así si ha variado el rendimiento, además permite la programación de alarmas cuando tengan lugar anomalías o incidencias.

Observamos como el mantenimiento preventivo tiene múltiples beneficios, pero actualmente dada la competitividad del mercado no es suficiente. Se necesita que las empresas dispongan de un proceso productivo que presente la mayor eficiencia posible, para ello la mejor opción es implementar el mantenimiento predictivo que garantice, entre otros, los siguientes beneficios:

Algunas de las ventajas incurren en un ahorro de costes significativo y aumentan los márgenes de beneficio, en concreto tiene lugar:

- Reducción de los costes de mantenimiento

- Reducción del coste laboral

- Reducción de los costes de piezas de repuesto

- Reducción de costes por accidentes

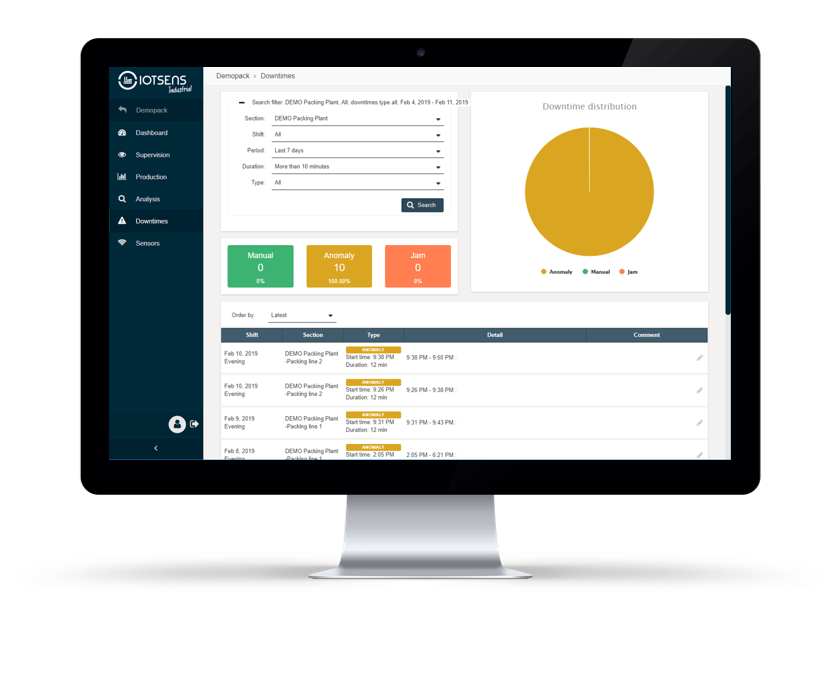

Desde IoTsens, con nuestras soluciones Custom y Smart Industry, trabajamos en soluciones personalizadas adaptadas a toda clase de equipos que permiten optimizar el mantenimiento de los mismos. Para ello es esencial el desarrollo conjunto con los que más conocen los activos a monitorizar: sus fabricantes y sus usuarios. Cada equipo presenta características concretas y requerirá un método de mantenimiento distinto, en algunos casos será suficiente controlar con un horómetro el tiempo real de funcionamiento, en otros será importante detectar situaciones anómalas como vibraciones excesivas o aumentos de temperatura por encima de lo habitual, entre otras posibles demandas.

Según las necesidades del cliente IoTsens desarrollará la solución más adecuada. Entre una variedad de ejemplos de equipos a monitorizar y a implementar mantenimiento predictivo se pueden apuntar casos tan diferentes como máquinas de hostelerías y vehículos industriales:

- Maquinarías de hostelería: Nuestras soluciones permiten medir variables como la temperatura, la vibración, los consumos (para detectar días y horas de mayor demanda y acopiar materia prima de forma más eficiente), el límite de usabilidad y la detección de fraudes, entre otras funcionalidades.

- Vehículos industriales en renting: Nuestro dispositivo, además de transmitir el posicionamiento de cada vehículo, permite conocer las horas de funcionamiento, los ciclos de carga de las baterías o los golpes sufridos por este. Toda esta información le permite al propietario de la flota una mejor relación con el cliente final al poder avalar un satisfactorio uso de la máquina y ofrecer más transparencia en los servicios de mantenimiento.

Seguro que a vosotros también se os ocurre algún equipo a monitorizar para poder predecir su mantenimiento y garantizar así un uso más adecuado. ¿Qué tipo de sensor sería idóneo en cada caso? ¡Ahí es donde entra a trabajar nuestro personal de I+D!